|

| XR311の純正ボディーをバッサリ切り落としたのですが・・・ |

04月25日(日)

<あと20日>

シャーシ固定金具の製作(1)

|

| XR311の純正ボディーをバッサリ切り落としたのですが・・・ |

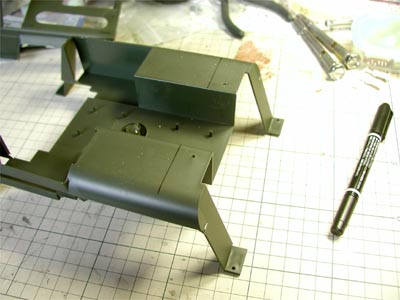

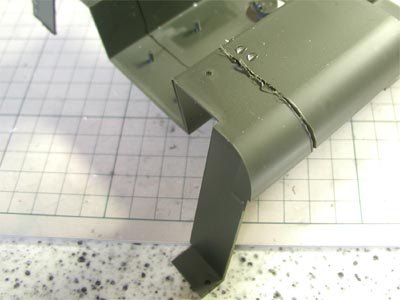

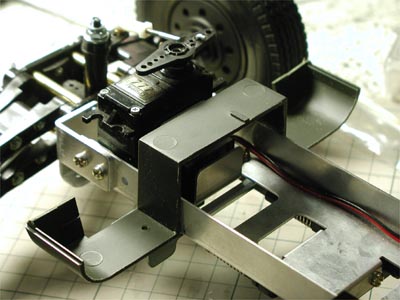

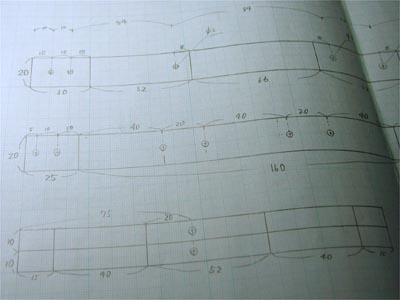

| 大変、大変長らくお待たせいたしました。2ヶ月ぶりに製作日記を再開します。 これまでは、ほぼ同時進行で更新してきたこの製作日記も、遂にこのペースがストップ。ここから日記は、「既に完成した状態で振り返る」カタチの文章に変わることをご了承ください。 “あと何日”という表記は自分でつけたものですが、流石に3週間を切るとアセリが出てきます。残された日々の仕事のスケジュールも見えてきて、現在の進行具合から冷静に現実と向き合えます。結論・・・製作日記の更新の凍結(^_^;)・・・HPの更新を楽しみにしていらっしゃる方には本当に申し訳なかったのですが、背に腹は変えられません。HPの更新が原因で静岡に間に合わなかったら本末転倒です。そこでTOP画像のみを毎日のように更新することで許していただく事にしました。 結果的に足かけ4ヶ月かかった製作工程を振り返ると、一番つらかった・苦しかったのが、この『シャーシ固定金具の製作』だったかもしれません。1ヶ月以上かけて作ってきたボディーですが、シャーシとの接続方法は「その時に考えればいいや」と後回しになっていました。しかし、ついに避けて通れない“その時”がやってきたのです。 この日の製作日記を読む前に確認しておいて頂きたい用語が2つ。それは「ボディー」と「シャーシ」です。「ボディー」は車体上部にあたり、これまで1ヶ月近く費やして作ってきたパーツです。一方の「シャーシ」は車体下部にあたり、タミヤRCカーの1/12XR311をそのまま使っています(タイヤは除く)。 オリジナルのXR311ではボディーとシャーシは前方と後方の2箇所でそれぞれ2本のビス・ナット状の特殊金具を使って固定されていました。しかしXR311と軽装甲機動車ではボディーの形状も、高さも全く違います。そこで当初はシャーシに新規にポール状の物をを何本か立て、現在のタミヤRCカーの様にキャッチピンでボディーを止められないかと考えたのですが、総金属製のシャーシには当研究室助手の技量ではそのような物を立てる場所がありません。ボディーをこれだけガッチリ作っているので、いい加減な固定金具を作ってしまっては意味がなくなってしまいます。 そこで考えたのは、オリジナルXR311ボディーの固定金具がつく部分を切断し、軽装甲機動車のボディーに固定することです。これだと微調整が最低限で済みます。後方金具はかなり高さが違うので流用は難しそうですが、前方金具ならなんとかなりそうです。「シャーシの基本形は全くいじっていないので、XR311のボディーを別に完成させておけば(タイヤは違うけれど)軽装甲機動車のスペアボディーとして楽しめるのに」という考えはもちろん頭をよぎりましたが、「ええい!より良い軽装甲機動車のため!」と目をつぶり、大胆にもXR311のボディーを切断する事にしました。 この様な大きなパーツを切断するには、普通はノコギリを使うのですが、今回はホットナイフを試してみる事にしました。ホビージャパンから出版されている「野本憲一モデリング研究所(通称:ノモ研)」という本に載っていることを試してみたかったのです。それは使い古したカッターの刃の最後の部分(固定用のアナが開いている)をハンダごてにネジ留めするだけの簡単なものです。ハンダごての先端はネジ留めされているんですね。普段見ていながらも「外す」という意識が無いので全く気付いていなかったこのビスを緩めて先端を外し、同じビスを使ってカッターの刃を固定します。 こんなので大丈夫だろうか?と思いながら電源を入れ、油性マーカーで直線のアタリをつけたボディーにこの簡易ホットナイフを近づけると、面白いように簡単に切れるではないですか!やってみたことがある方はわかると思うのですが、この大きさの物をノコギリで切り出すのはそれなりに大変ですから、これはスグレモノの道具です。溶かして切るので精度にやや難がありますが、少々大きめに切断して後処理をすれば済むことです。30秒もかからずに切れたので大満足。早速シャーシと組み合わせてみました。 純正品だけに当然と言えば当然ですが、ガッチリと確実に固定できます。あとは切り出したこのパーツをいかに軽装甲機動車のボディーに固定するかなのですが、ここで大変な事に気付きました。実はウインカーに発光ダイオードを入れて点灯させるつもりでステアリングに連動したスイッチも作っていたのですが、そのスイッチとサーボをつなぐロッドが、ボディーの取り外し時にどうしても引っ掛かってしまうことが判明したのです(画像を見て、何とか理解してください)。このスイッチの固定位置はここしか考えられません。つまりホットナイフで切り出した接続パーツの断面が漢字の「弓」という字になっているのですが、その中央部分の高さがロッドの上に来なくてはならないのです。 涙を飲んであきらめるしかありません。新規パーツのボディーを切断してまで作ったのにオシャカにするのは忸怩たる思いですが、実際に組んでみて初めてわかる貴重なデータが得られました。このカタチのパーツを金属板などで新たに作るしかありません。気を取り直して図面を引く事にしました。後部接続金具の形状も一緒に厚紙で試作品を作りながら何度も図面を引き直します。 この日は休日だったので、出来上がった図面を持って東急ハンズへ向かいます。アルミ板の加工もやってくれるとの事だったので相談してみると、「こういった20mm幅の短冊状に切断はやっていない」と断られてしまいました。一瞬目の前が真っ暗になったのですが。よくよくフロアを探し回ると、なんと最初から20mm幅2mm厚のアルミ部材があるではないですか!となれば単なる穴開けだけですが、日曜日だったこともあり例によって「穴開け加工は5時間(!)待ち」というとんでもない状況でした。とにかく時間との戦いですので、泣く泣く部材だけ買って帰宅しました。 金属の中ではアルミははるかに工作しやすい部材ですが、手持ちのピンバイスで穴を開けるとなると大変です。それも16箇所となるとなおさらです。精密な電動ドリルが欲しいなあと夢みたいなことを考えながら2時間ほどかけてなんとか作業を終えました。しかしなんと!右手人差し指の皮がペロンとむけてしまったのです。そこに触ると電気が走ったかのような激痛を感じるため、この後数日間は不自然な指の動きで作業を進めることになってしまいました。 (2004/06/30) |

|

|

| ハンダごての先端にカッターナイフの刃を装着。 | アタリをつけて油性マーカーでライン引き。 |

|

|

| 簡易ホットナイフの切れ味はバツグンです。 | 純正品だけにピッタリ。これをいかにボディーに固定するか |

|

|

| ガ〜ン!致命的な欠陥が発見されました(ioi) | 厚紙の現物合わせで図面を何度も描き直しました。 |

|

|

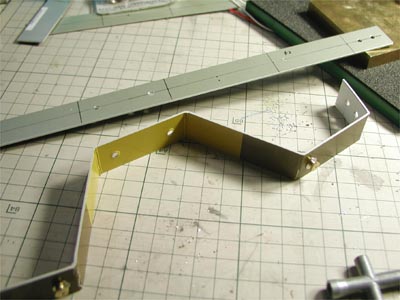

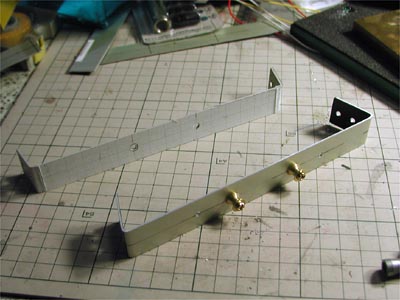

| 2mm厚のアルミ板に穴開け加工。 手前は厚紙製試作品に純正取り付けビスをつけたところ。 |

完成した後部金具。純正取付ビスも固定されガッチリ。 簡単な形に見えますが、ここまで来るには・・・ |

|

|

|